Manejo de inventarios de BMS.

Nota: Lo que se presenta a continuación, es solamente una pequeña introducción al sistema de manejo de inventarios, con el fin de que el usuario conozca los principios básicos del sistema, en que se basan sus decisiones, como puede mover los parámetros y que resultado puede obtener con ello. Para obtener una capacitación detallada y profunda, póngase en contacto con BM Systems S. C, quien con todo gusto le informará de cursos y seminarios relacionados con el tema.

BMS requiere que usted realice ciertas tareas en ciertos tiempos para un adecuado manejo del inventario, véase para este tema, Corte estadístico y calculo de order point.

El proceso de manejo de inventarios de BMS, consiste básicamente de las siguientes funciones.

1) Monitoreo y medición de la demanda de los productos.

2) Calcular los pronósticos de futuras demandas para productos, con estacionalidad y tendencia.

3) Desarrollo de reglas de decisión para ordenes de compras.

4) Mantenimiento de tiempos de entrega y mínimos con proveedores.

Manejo de inventarios contra control de inventario.

El control de inventario, define números de control un tanto estáticos, basados a veces en cuestiones subjetivas, que le permiten a las personas ordenar, tales como máximos y mínimos, etc., mientras que el manejo de inventarios es un conjunto de procedimientos que establecen y periódicamente revisan los valores de estos números de control.

Básicamente, las reglas lógicas de decisión son: Cuando y Cuanto ordenar de mercancía.

Cuando ordenar ? Para responder esta pregunta, el sistema de manejo de inventario debe examinar cada producto del inventario en un tiempo determinado, y considerar el riesgo de agotamiento si no se ordena la compra en ese momento, balanceando esto con la inversión extra de inventario por ordenar compras demasiado pronto. Si el sistema determina que es tiempo de ordenar la compra, es necesario hacer una segunda decisión.

Cuanto ordenar ? La cantidad a ordenar depende de la estrategia de ordenamiento. El objetivo es atinarle al balance entre nivel de inventario y nivel de servicio. BMS maneja varias estrategias de reorden, que puede verlas al final de este articulo.

BMS, maneja tres parámetros que le indican como manejará las decisiones para ordenar compras. Cada uno de estos parámetros se definen por producto y por establecimiento, en la opción Parámetros de inventario (Establecimientos).

Método de órdenes de compras: Indica si la orden de compra será elaborada automáticamente por BMS, o por el personal de compras. BMS, por omisión, asume que será por el personal de compras.

Método de cuando ordenar. Indica que método se usará para determinar cuando ordenar, que puede ser uno de los siguientes.

a) Punto de reorden (Order Point). Este método se explica a detalle mas adelante. Este método es el que asume BMS si usted no decide otra cosa..

b) Mínimos y máximos. Se genera la orden de compra cuando el inventario baja hasta el mínimo especificado para el producto.

c) Mínimos y máximos al recibo. Se genera la orden de compra cuando el inventario al recibo, baja hasta el mínimo especificado para el producto.

El inventario al recibo. se calcula restando al inventario actual, la venta estimada del tiempo de entrega del proveedor.

d) Sobre pedido. En este caso, BMS genera o sugiere una orden de compra cuando el back order de clientes es mayor al inventario disponible del producto.

e) Al terminarse el inventario (Stock Out). BMS genera o sugiere una orden de compra cuando el inventario del producto ha llegado a cero.

f) Mínimos y máximos en días de inventario . Se genera la orden de compra cuando los días de inventario bajan hasta el mínimo especificado para el producto.

g) Mínimos y máximos en días de inventario al recibo. Se genera la orden de compra cuando los días de inventario al recibo, bajan hasta el mínimo especificado para el producto.

Los días de inventario al recibo. se calculan dividiendo el inventario al recibo (descrito en el punto c) entre el PVS (Pronóstico de venta semanal) entre 7 días.

Método de cuanto ordenar. Indica que método se usará para determinar cuanto ordenar, que puede ser unos de los siguientes métodos.

a) Cantidad óptima.(Economic Order Quantity). Es una cantidad optima a ordenar, tomando en cuenta costos de ordenar, inventario, etc.

b) Días de abastecimiento (Days Supply). La cantidad a ordenar se calcula de la siguiente manera: Cantidad = Punto de reorden + (dias de abastecimiento * Pronostico diario) - disponible. Este método asume BMS si usted no decide otra cosa.

c) Cantidad fija (Fixed Order). Indica que la cantidad a ordenar será siempre una cantidad fija que usted proporciona.

d) No se sugiere cantidad. Indica que BMS no sugerirá ninguna cantidad, sino que el personal de compras determinará cuanto ordenar.

A continuación, se explica de manera general, el método que BMS usa normalmente si usted no decide otra cosa, que sería teniendo los dos últimos parámetros de la siguiente forma:

Método de cuando ordenar. Punto de reorden.

Método de cuanto ordenar. Días de abastecimiento.

Cuando ordenar ? . En vez de ordenar en períodos fijos de tiempo, una orden de compra puede ser elaborada solamente cuando el inventario ha sido revisado y ha llegado o está abajo de un cierto punto crítico llamado Punto de reorden (Order Point). Este nivel toma en cuenta los siguientes factores:

Tiempo de entrega del proveedor (Lead Time). Tiempo que el proveedor tarda en surtir la mercancía, desde la colocación de la orden de compra, hasta que la mercancía está disponible en nuestro centro de distribución.

Tiempo de revisión de inventario (Review Time). Cada que tanto tiempo revisaremos nuestro nivel de inventario.

Pronóstico de ventas (Forecast) . En base a estadísticas de ventas, pronosticar cuanto se venderá en el siguiente período de tiempo. BMS maneja un período semanal.

Medición de la errabilidad del pronóstico. Medir que errabilidad ha tenido el pronóstico con respecto a la venta real del producto.

Nivel de servicio (Service Level). El nivel de satisfacción del cliente, es unos de los activos mas preciados de los negocios. La manera de medir el nivel de servicio proporcionado, es dividiendo la Demanda entre lo Surtido (venta real).

Colchón de seguridad. (Safety Stock). Una inventario de protección que varía de acuerdo a la errabilidad del pronóstico contra la demanda real del producto.

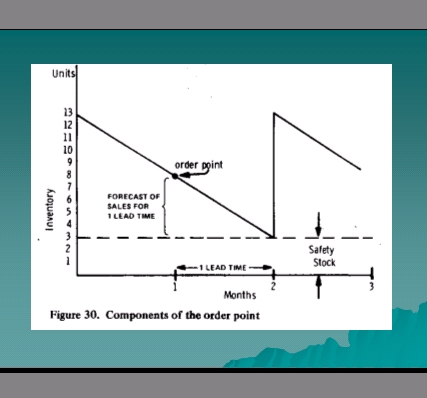

La próxima figura, muestra gráficamente los elementos que intervienen en el proceso de inventario.

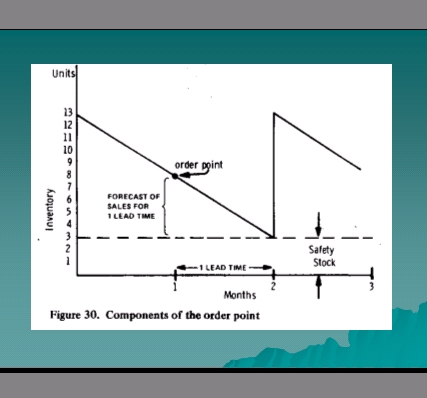

Como podemos notar, en la figura anterior interviene un elemento llamado Stock de seguridad (Safety Stock), el cual es un colchón de seguridad calculado en base a la errabilidad de pronóstico de ventas y al nivel de servicio. En la figura siguiente, se muestra de una manera general, como afecta el nivel de servicio al stock de seguridad.

El Stock de seguridad, se calcula multiplicando el factor de seguridad de la figura anterior por la Errabilidad de pronóstico.

Los elementos que intervienen en el calculo del punto de Reorden, de una manera sencilla, serían los siguientes:

PR = Punto de Reorden.

TE = Tiempo de entrega.

VTE = Variabilidad del tiempo de entrega.

TR = Tiempo de revisión de inventario.

FTR = Factor de aplicación del tiempo de revisión que se define en Parámetros generales. Usualmente el tiempo de revisión debe aplicarse a un 50%, para que los productos se ordenen ahora si es necesario según la primera mitad del tiempo de revisión, y los que se necesiten ordenar en la segunda mitad del tiempo de revisión, sean ordenados en la próxima revisión.

PV = Pronóstico de ventas diario. Este dato se obtiene del PVS (Pronóstico de ventas semanal) dividido entre 7.

SS = Stock de seguridad.

Con estos datos, la fórmula para el punto de reorden quedaría como sigue.

PR = { (TE + VTE) * PV } + (TR / FTR * PV) + SS

De esta manera, si el inventario del producto es menor o igual al PR, es hora de ordenar.

Pronóstico de ventas. A través de todo el sistema, se maneja como PVS, y siempre está expresado en Unidades de compra del producto.

A continuación se aborda el tema de los pronósticos de ventas, de manera muy simple, solo para que usted conozca algunas características principales.

Usualmente, los pronósticos se basan en promedios, sin tomar en cuenta eventos especiales que pudieron haber modificado la venta sustancialmente hacia abajo o hacia arriba, de tal manera que el promedio es una manera muy deficiente de obtener un pronóstico. Veamos un ejemplo:

Caso 1) Supongamos que la venta de un producto de las ultimas semanas fue: 100, 110, 98, 8, 0, 140.

Como puede usted notar, hay una semana con una venta mínima de 8 y otra en 0; suponiendo que la causa de esta baja en la venta en estas dos semanas fue porque se terminó el inventario, el pronóstico basado en promedio sería totalmente ineficaz.

Caso 2) Supongamos ahora que la venta de un producto de las ultimas semanas fue: 100, 110, 98, 1124, 12, 140.

Como puede usted notar, hay una semana extremadamente alta (1124), y otra extremadamente baja (12); suponiendo que la causa de esta situación fue una oferta extraordinaria que hizo que nuestros clientes aprovecharan el precio esa semana, y la próxima semana ya no tenían necesidad del producto, otra vez el pronóstico basado en promedio sería totalmente ineficaz.

Caso 3) Supongamos ahora que la venta de un producto de las ultimas semanas fue: 100, 95, 90, 85, 79, 72.

Como puede usted notar, hay una tendencia a la baja, obtener el pronóstico por promedio, daría el mismo peso a cada semana en el promedio. ? No sería mejor que las semanas mas nuevas tuvieran mas peso en el promedio que las mas anteriores ?. Otra vez el promedio sería poco eficaz.

BMS, maneja tres métodos que usted puede seleccionar para manejar su pronóstico de ventas.

1) Promedio natural. Promedio de las ultimas 8 semanas.

2) Promedio sin ceros. Promedio de las ultimas 8 semanas sin tomar en cuenta las semanas con cero.

3) Método BMS. Este método es el mas recomendable para usar por lo siguiente:

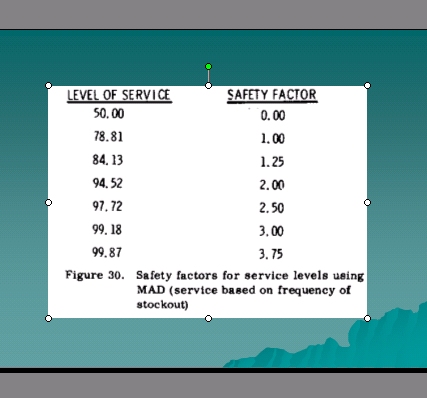

a) Da más peso a las semanas nuevas que a las anteriores, como se muestra en la figura siguiente.

b) Reacciona a la tendencia de la demanda.

c) Pide la intervención de la persona responsable de compras en los casos donde la demanda experimenta una variación que se sale de los estándares previstos, para que se revise la situación y sea corregido el pronóstico en caso necesario. Los productos a los que no se les calculó el pronóstico automáticamente, se muestran en el Reporte de monitoreo de productos, para que el comprador revise y modifique su fuera necesario.

Este método funciona como sigue.

El nuevo pronóstico, se calcula sumando al pronóstico actual, una parte de la diferencia entre el pronostico actual y la demanda real que hubo. En la opción Parámetros generales, se explican dos parámetros que se usan en este calculo, el Factor PVS tendencia y Factor PVS no tendencia, que son porcentajes que se aplican a la diferencia antes mencionada, cuando hay tendencia y cuando no hay tendencia respectivamente, y así sumársela al pronóstico actual y obtener el nuevo.

Supongamos que los pronósticos y las demandas fueron como sigue:

| Concepto | Semana 1 | Semana 2 | Semana 3 | Semana 4 |

| Demanda | 100 | 95 | 102 | 94 |

| Pronóstico | 98 | 97 | 99 | 97 |

| Errabilidad (Pronóstico - Demanda) | -2 | +2 | -3 | +3 |

Notamos que la demanda no tiene tendencia, la semana 1 quedamos abajo con -2, la semana 2 quedamos arriba con + 2, y así seguimos, una semana quedamos abajo, otra arriba, y así sucesivamente, es decir no tenemos tendencia. En este caso, BMS calcula el nuevo pronóstico de la semana 5 de esta manera.

Suponiendo que el Factor PVS no tendencia fuera 10%, entonces PV = 97 + (3 * 10 / 100) = 97.3.

Si en cambio, la demanda tuviera tendencia, es decir, dos semanas quedamos abajo con el pronóstico, entonces BMS, a la segunda semana, aplicaría el Factor PVS tendencia, que sería mucho mas alto. Suponiendo que el Factor PVS tendencia fuera 50%, entonces se le sumaría al pronóstico actual, el 50% de la diferencia, reaccionando así mas rápidamente a la tendencia de la demanda.

BMS, además va generando la errabilidad entre el pronóstico y la demanda, y cuando la diferencia entre el pronóstico y la demanda, es mayor a cuatro veces la errabilidad promedio, BMS no calcula el nuevo pronóstico, ya que algo extraordinario debe haber sucedido, y este producto es listado en el Reporte para monitoreo de productos, para que el comprador revise y actualice el pronóstico de ser necesario. DE esta manera, BMS no distorsiona el pronóstico cuando una situación extraordinaria modificó drásticamente la demanda (Falta de inventario, ofertas, etc.), además con la formula que usa de aplicarle un porcentaje de la diferencia, va siguiendo a la demanda y le da mas peso a las ultimas semanas que a las mas anteriores.

Inventario no disponible. BMS maneja la opción de manejar inventario no disponible dentro del inventario total de cada producto, esto con el fin de apartar o bloquear mercancía cuando se desee.

En inventario no disponible se afecta con las siguientes opciones.

Orden de inventario no disponible. aparta o bloquea mercancía por razones variadas.

Orden de loteo. Aparta mercancía para que no sea vendida en el transcurso que surtimos y facturamos.

La orden de loteo, se utiliza para apartar la mercancía de pedidos de clientes o establecimientos que deseamos facturar o transferir, con el propósito de bloquear el inventario para que no sea facturado por otro medio. La orden de loteo, pone las cantidades de los pedidos como no disponible, y al elaborar la Factura o Transferencia de la orden de loteo, se resta del no disponible y del inventario total.

La orden de loteo, es muy útil cuando deseamos facturar exactamente lo que estamos surtiendo, ya que esta aparta la mercancía no permitiendo que se vendida, además que al surtir la orden de loteo, se alimenta exactamente la cantidad que hubo y esta es la que se factura. Cuando se factura de manera directa, podríamos facturar mas de lo que realmente hay en el inventario, ya que a veces pudiéramos tener diferencias entre el inventario teórico del sistema y el físico que realmente tenemos en bodega.

Cuando utilizamos la orden de loteo, el proceso funciona como sigue.

1) Se elabora la Orden de loteo que aparta la mercancía aumentando el inventario no disponible.

2) Se Surte la orden de loteo con las cantidades que realmente se surtieron.

3) Se Factura en base a la orden de loteo, descontando del inventario no disponible.

Si se Cancela la factura, se sigue con los pasos que siguen.

4) Cancelar la factura, regresando otra vez al inventario no disponible. En este punto la mercancía queda todavía como no disponible.

5) Cancelar la orden de loteo. Regresa el no disponible y lo deja como disponible.